Formenträger- und Pressensysteme sind technisch komplex, robust ausgelegt und für eine langfristige Nutzung konzipiert. Ändern sich im Laufe der Zeit die Produktionsanforderungen, lässt sich die vorhandene Substanz nach entsprechenden Anpassungen weiterverwenden.

Vor diesem Hintergrund bietet der BBG Maschinenbau neben Neumaschinen auch die Generalüberholung und das Refurbishment bestehender Formenträger- und Pressensysteme an, um diese an geänderte Produktionsanforderungen anzupassen und ihre wirtschaftliche Nutzungsdauer zu verlängern.

Typische Refurbishment-Maßnahmen an Formenträgern und Pressen umfassen die funktionale Erweiterung bestehender Systeme. Häufig nachgefragt sind beispielsweise zusätzliche Heizkreise, ergänzende Ventile zur Steuerung von Werkzeugfunktionen oder die nachträgliche Ausstattung mit Magnetspannplatten.

Klare Anforderungen: Pragmatische Lösungen

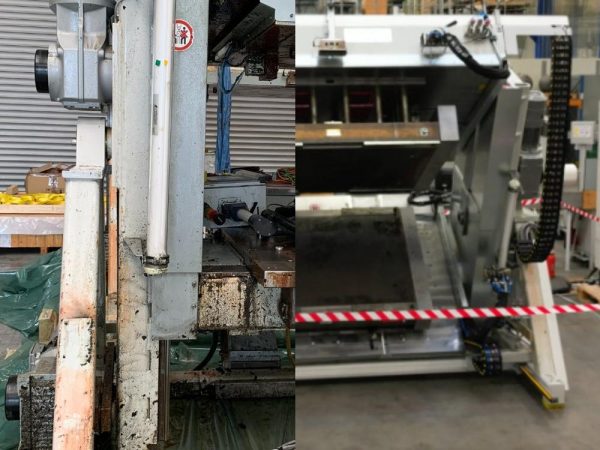

Ein konkretes kürzlich von BBG realisiertes Kundenprojekt unterstreicht, welches Potenzial Generalüberholung und Refurbishment bei reduziertem Invest freisetzt. Zwei Formenträgersysteme, die bereits einige Jahre produktiv in der Glasveredelung mit Polyurethan im Einsatz waren, sollten an neue Produktionsanforderungen angepasst werden.

Der Kunde wandte sich mit klaren Zielvorgaben an BBG: Die ursprünglichen Formaufspannplatten sollten von 1.500 × 1.100 mm auf 2.200 × 1.400 mm wachsen. Außerdem sollte die maximal zulässige Zuladung von 4.500 kg auf 5.500 kg gesteigert werden. Im Zuge dieses Stretchings war außerdem eine umfassende Modernisierung der Maschinensteuerung gefordert.

Diese Vorgaben stellten hohe konstruktive Anforderungen und erforderten eine präzise Prüfung der technischen Machbarkeit sowie der Wirtschaftlichkeit.

Nachhaltige Optimierung folgt vorausschauender Planung

Im ersten Schritt führte BBG eine detaillierte Machbarkeitsstudie durch. Ziel war eine systematische Bewertung zur Weiternutzung der Bestandskomponenten sowie zum Bedarf an Verstärkungspunkten, Umbauten und dem Einsatz neuer Bauteile.

Parallel zur technischen Ausarbeitung bewertete BBG die Wirtschaftlichkeit des Refurbishments im Vergleich zu einer Neuanschaffung. Da sich der tatsächliche Zustand der Systeme erst nach der Demontage vollständig beurteilen lässt, war eine fundierte Voreinschätzung erforderlich.

Dank langjähriger Erfahrung in der Generalüberholung und Modernisierung bestehender Anlagen gelang es BBG eine realistische Einschätzung zu treffen. Diese bestätigte sich im Zuge der Demontage, sodass die geplanten Maßnahmen ohne ungeplanter Mehraufwände umgesetzt werden konnten.

Sämtliche weiterverwendbaren Bauteile wurden separat aufbereitet und wieder in die Anlagen integriert. Insgesamt konnten die geplanten Erweiterungsmaßnahmen zügig umgesetzt werden, wobei zusätzlich auch eine Erweiterung des Schwenkwinkels der oberen Formaufspannplatte erfolgte.

Prüfung und Abnahme nach Neumaschinenstandard

Nach erfolgreicher Durchführung der mechanischen und steuerungstechnischen Arbeiten durchliefen die modernisierten Formenträgersysteme dieselben intensiven Funktions- und Belastungstests wie Neumaschinen vor der Erstauslieferung.

Das Projekt zeigt exemplarisch, welches Potenzial in dem gezielten Refurbishment robuster Formenträgersysteme liegt. Insbesondere wenn sich Markt- und Produktionsanforderungen im Laufe der Jahre verändern, kann sich das Refurbishment als praktikable und wirtschaftlich überzeugende Lösung bewähren.

Neue Perspektiven aus vorhandenen Ressourcen

Für Betreiber von Formenträger- und Pressensystemen gelten vor allem die deutlich geringeren Investitionskosten im Vergleich zu einer Neuanschaffung als entscheidendes Kriterium. Über die Ressourceneffizienz und den Nachhaltigkeitsaspekt hinaus resultiert aus der Weiternutzung bestehender Systeme in der Regel auch eine schnellere Verfügbarkeit.

Kunden von BBG müssen dabei keine Kompromisse eingehen: Die Modernisierung erfolgt nach aktuellem Stand der Technik und unter denselben Qualitätsstandards wie bei Neuanlagen.

BBG begleitet Refurbishment-Projekte mit einem klar strukturierten Vorgehen – von der ersten Analyse über die technische Umsetzung bis zur finalen Abnahme. So können sich produzierende Unternehmen unterschiedlicher Branchen auf zukunftsfähige Anlagen verlassen, die vorhandene Substanz effektiv nutzen und neuen Anforderungen gewachsen sind.

Die BBG GmbH & Co. KG ist ein internationaler Systempartner für die Kunststoff verarbeitende Industrie mit eigenem Werkzeug-, Maschinen- und Anlagenbau. Neben vollständigen Produktionsanlagen konzipiert, entwickelt und fertigt BBG Werkzeuge für das Verarbeiten von Polyurethan (PUR), PVC, TPE und anderen Elastomeren sowie für eine breite Palette an Faserverbundmaterialien. Lösungen für den Leichtbau, das Verarbeiten von Composites und die Fertigung von Faserverbund-Bauteilen in zahlreichen Industriezweigen bilden weitere wichtige Schwerpunkte.

Das von Hans Brandner geführte Familienunternehmen aus Mindelheim im Allgäu beliefert seine Kunden weltweit, wobei der nordamerikanische Markt neben Europa und Asien eine wichtige Rolle spielt. Es ist mit eigenen Tochtergesellschaften in China, den USA und Mexiko vertreten. 2024 erwirtschaftete die Gruppe mit rund 170 Mitarbeitern weltweit einen Umsatz in Höhe von 27 Mio. €.

BBG GmbH & Co. KG

Heimenegger Weg 12

87719 Mindelheim

Telefon: +49 (8261) 76330

Telefax: +49 (8261) 763350

http://www.bbg-mbh.com/

Telefon: +49 (8261) 7633-223

E-Mail: martina.barton@bbg-mbh.com

![]()