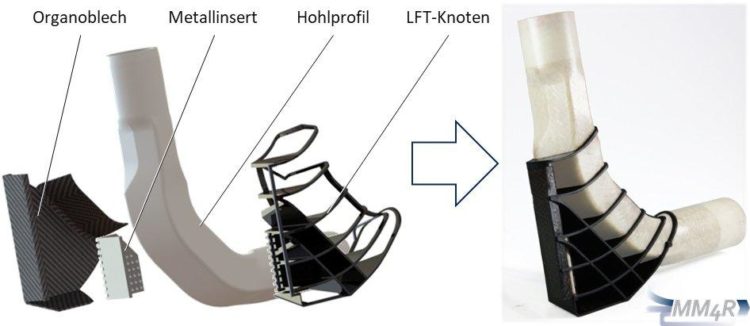

Leichtbaukomponenten für Fahrzeuge sind einer der Schlüsselfaktoren auf dem Weg zu einer ressourcenschonenden Mobilität. In den letzten Jahren gewinnen hybride Bauweisen dabei zunehmend an Bedeutung, weil sie Stoff-, Gestalt- und Funktionsleichtbau synergetisch verknüpfen. Zudem kann der Einsatz von faserverstärkten Thermoplast-Kunststoffen in Kombination mit lokalen metallischen Lasteinleitungen verglichen mit monolithischen Aluminium- oder Magnesium-Strukturen Umweltauswirkungen in dem gesamten Lebenszyklus der Materialien senken. Die am ILK entwickelte FuPro-Bauweise, welche thermoplastische Faserverbund-Hohlprofile, Organobleche und Spritzguss miteinander kombiniert, ist für die Substitution der energieintensiven Aluminium-/Magnesiumbauweise geradezu prädestiniert. Mit einem einzigen Werkstoffsystem, bestehend aus kurz-, lang- und endlosfaserverstärkten Halbzeugen, werden den Konstrukteur:innen zugleich größte gestalterische Freiheiten gegeben. Ein wesentlicher Vorteil der FuPro-Bauweise liegt in ihrer Recyclingfähigkeit und dem daraus folgenden Beitrag zum Neutralleichtbau. Gleichzeitig besitzt die Bauweise aufgrund ihres integralen Charakters ein erhebliches wirtschaftliches Potential. Um dieses jedoch voll auszuschöpfen, müssen entlang der Wertschöpfungskette des gesamten Lebenszyklus einzelne Fertigungstechnologien hinsichtlich des Energieverbrauchs und der Prozesszeit noch optimiert werden. Zusätzlich werden die bislang notwendigen chemischen Haftvermittler zur Verbindung der Kunststoffkomponenten und Metalleinleger durch eine Laserstrukturierung der Oberflächen ersetzt, um im späteren Recyclingprozess möglichst kontaminationsfreie Wertstoffströme zu gewährleisten. Schließlich soll durch die thermoplastische Bauweise auch eine abfallfreie Produktion umgesetzt werden, indem der in der Produktion anfallende Verschnitt aufgearbeitet und in den Spritzgießprozess rückgeführt wird. Diese technologischen Ziele des MM4R-Projekts sollen der FuPro-Bauweise den Weg in die serientaugliche Produktion ebnen.

Bei der Erforschung, Entwicklung und Anwendung von Strukturbauteilen spielen zunehmend umweltbezogene und soziale Aspekte eine entscheidende Rolle. Daher werden in MM4R die technologischen Arbeiten durch eine lebenszyklusbasierte Nachhaltigkeitsbewertung (Life Cycle Sustainability Assessment -LCSA) ergänzt. Eine derart umfangreiche Bewertung des ökologischen Impacts von hybriden Leichtbaustrukturen birgt vielfältige Modellierungs- und Bilanzierungsherausforderungen, wie z.B. die Primärdatenerfassung zur Herstellung der Faserhalbzeuge. Im Projekt MM4R werden erstmalig ganzheitliche Bilanzierungstechniken spezifisch für die FuPro-Bauweise und deren Fertigungstechnologien bereitgestellt. Dem charakteristisch hohen Ressourcen- und Kosteneinfluss dieser Phase der Produktentwicklung werden so wissensbasierte Entscheidungshilfen gegenübergestellt. Durch die vorgeschlagene Integration der LCSA-Methode in den Entwicklungsprozess können Ingenieur:innen zukünftig ökologische und ökonomische Aspekte sowie mögliche soziale Hotspots direkt berücksichtigen und tatsächlich nachhaltige FuPro-Produkte ex ante entstehen lassen.

Projekt MM4R: „Recyclinggerechtes Multi-Material-Design für Leichtbaustrukturen“

Förderung/Finanzierung:

Das Forschungs- und Entwicklungsprojekt MM4R wird mit Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) unter dem Förderkennzeichen 03LB3026 gefördert und vom Projektträger Jülich (PTJ) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Projektleitung am ILK:

Prof. Dr.-Ing. habil. Dipl.-Math. Maik Gude, Professur für Leichtbaudesign und Strukturbewertung

Laufzeit: 01.12.2021 – 30.11.2024

Projektpartnerschaft mit:

- Konsortialführung: Dr.-Ing. h. c. F. Porsche AG

- ARBURG GmbH + Co. KG

- AUMO GmbH

- EKF Automation GmbH

- Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS)

Fraunhofer Institute for Material and Beam Technology (IWS) - FRIMO GmbH

- Institut für Leichtbau und Kunststofftechnik, TU Dresden, (ILK)

Institute of Lightweight Engineering and Polymer Technology, TU Dresden (ILK) - Institut für Nachhaltigkeit im Bauwesen, RWTH Aachen (INaB)

Institute of Sustainability in Civil Engineering, RWTH Aachen (INaB) - Motherson – SMP Deutschland GmbH

Das Institut für Leichtbau und Kunststofftechnik (ILK) ist eine Forschungseinrichtung der Fakultät Maschinenwesen und der Fakultät Verkehrswissenschaften "Friedrich List" der Technischen Universität Dresden. Auf dem Gebiet des ressourcenschonenden Leichtbaus hoher Material- und Energieeffizienz führen rund 240 Mitarbeiter:innen umfangreiche Forschungs- und Entwicklungsarbeiten durch. Die Arbeit am ILK ist geprägt vom Dresdner Modell des funktionsintegrativen Systemleichtbaus in Multi-Material-Design und basiert auf einem werkstoff- und produktübergreifenden Ansatz. Die Wissenschaftler:innen des ILK betrachten bei der Entwicklung neuer Konzepte, Prozesse und Produkte die gesamte Entwicklungskette: Werkstoff – Konstruktion – Simulation – Fertigung – Prototypentests – Qualitätssicherung – Kosten. Indem sie sich dabei am Konzept des Neutralleichtbaus orientieren, werden neben den klassischen, technischen und ökonomischen Aspekten auch die ökologischen Parameter sowie Fragestellungen unserer globalisierten Gesellschaft auf jeder Stufe dieser Kette integriert. Geleitet wird das ILK von einem vierköpfigen Vorstand: Prof. Dr.-Ing. habil. Maik Gude (Professur für Leichtbaudesign und Strukturbewertung), Prof. Dr. rer. nat. Hubert Jäger (Professur für Systemleichtbau und Mischbauweisen), Prof. Dr.-Ing Niels Modler (Professur für Funktionsintegrativen Leichtbau) sowie Prof. Dr.-Ing. habil. Prof. E.h. Dr. h.c. Werner Hufenbach (Seniorprofessur).

www.tu-dresden.de/mw/ilk

Technische Universität Dresden – Institut für Leichtbau und Kunststofftechnik

Holbeinstraße 3

01307 Dresden

Telefon: +49 (351) 463-0

Telefax: +49 (351) 463 381 43

http://www.tu-dresden.de/mw/ilk

Fachgruppe Verbindungstechniken

Telefon: +49 (351) 463-42504

E-Mail: alexander.liebsch@tu-dresden.de

Fachgruppenleiter

Telefon: +49 (351) 463-3849

E-Mail: robert.kupfer@tu-dresden.de

![]()